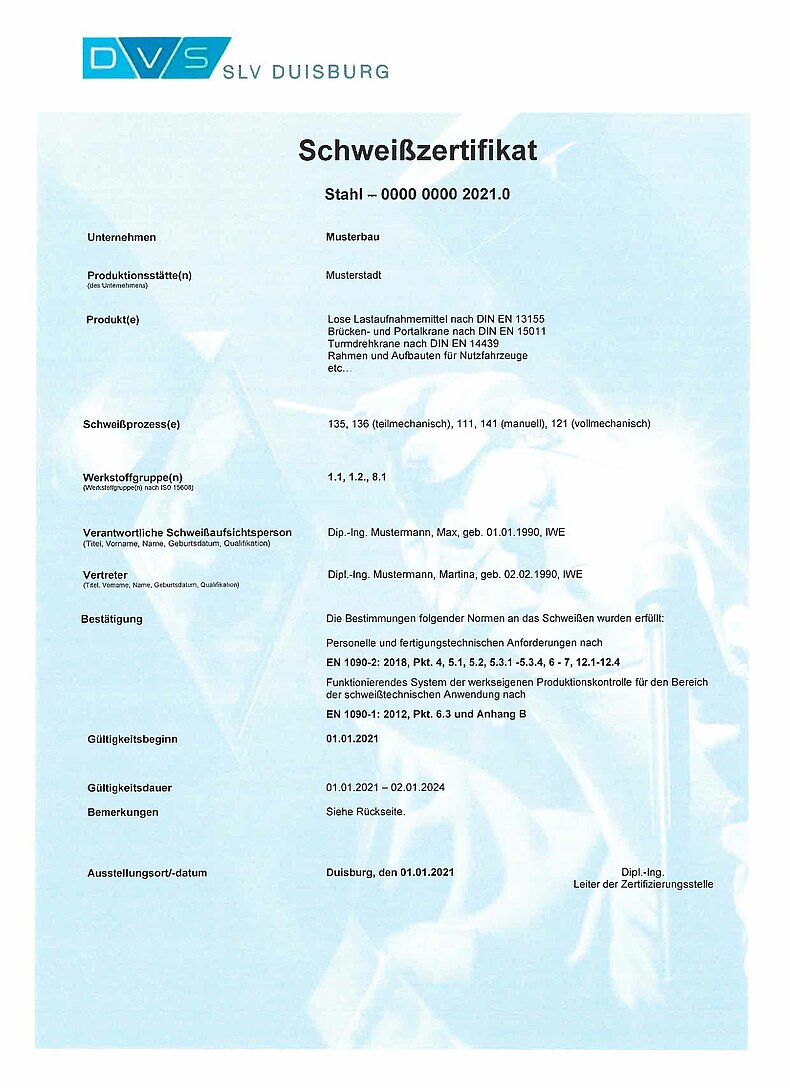

Das Schweißzertifikat als Qualifikationsnachweis

Mit Inkrafttreten der EN 1090-1 ist die jahrzehntelange Praxis, dass Maschinenbauhersteller und auch Unterlieferanten ihre Qualifikation für die schweißtechnische Fertigung einfach über die Norm DIN 18800-7 (eigentlich eine Norm zur Herstellung von Stahlbauten) belegt haben, hinfällig geworden. Denn die EN 1090-1 gilt ausschließlich für Produkte, welche unter die Bauproduktenverordnung fallen.

Dagegen war noch bei Anwendung der DIN 18800-7 möglich, dass Maschinenbauhersteller ihre Qualifikation einfach per „Kleinem“ oder „Großem“ Eignungsnachweis bzw. später per Herstellerqualifikation Klasse A bis E erbringen konnten. Ein Eintrag auf der Bescheinigung, dass der Nachweis nur für Maschinen/-bauteile galt, wurde auch von Bauaufsichtsbehörden dahingehend akzeptiert, dass damit keine Bauprodukte gefertigt und montiert werden durften.

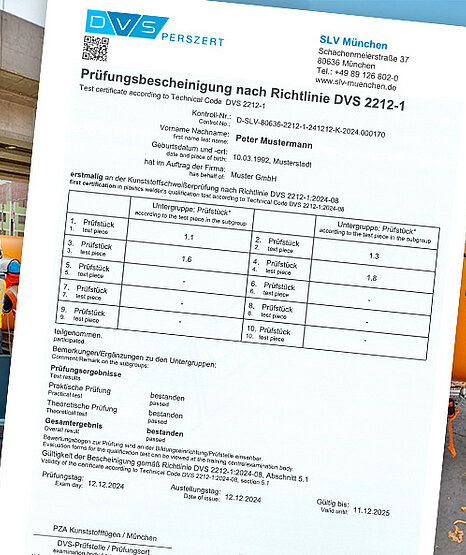

Da diese Praxis mit der EN 1090-1 nun entfällt, müssen Unternehmen, die keine Bauprodukte fertigen, nun eine Alternative finden, wie z. B. das Schweißzertifikat.

Die „Maschinenrichtlinie“ und das Schweißzertifikat

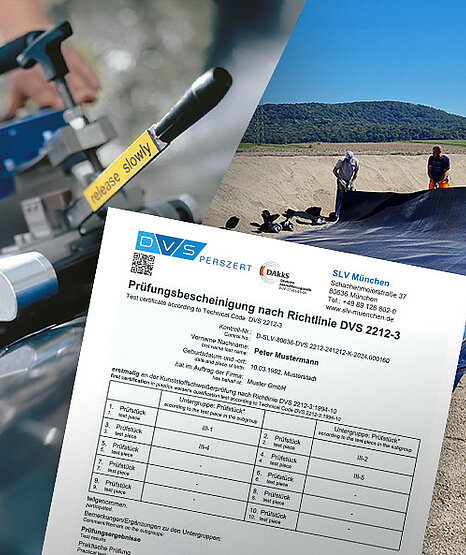

Hersteller von geschweißten Maschinenbauteilen müssen die „Maschinenrichtlinie“ erfüllen: Maschine und Verbindungen müssen den auftretenden Belastungen standhalten, außerdem müssen mangelnde Standsicherheit sowie Materialbrüche, verursacht durch Korrosion, Verschleiß oder Ermüdung, ausgeschlossen werden.

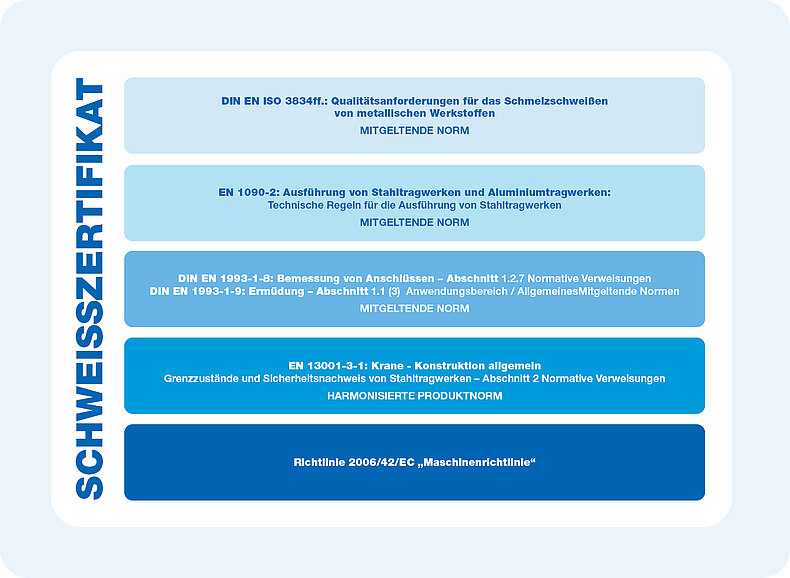

Um diese Grundanforderungen der „Maschinenrichtlinie“ 2006/42/EG erfüllen zu können, sind die detaillierteren Anforderungen an die Schweißtechnik aus den harmonisierten Produktnormen und den mitgeltenden Normen einzuhalten. Auch sind dabei weitere Anforderungen, die sich durch die unterschiedlichen Konformitätsbewertungsverfahren (ein Hersteller muss entweder über eine „interne Fertigungskontrolle“ oder über ein „vollwertiges Qualitätssicherungssystem“ verfügen) ergeben, zu berücksichtigen. Es zeigt sich, dass jeder Hersteller mindestens ein „internes Kontrollsystem“ benötigt, das die Schweißtechnik miteinbindet. Für die Etablierung eines solchen Kontrollsystems ist es nötig, auch Normen zu berücksichtigen, die die Berechnung und Konstruktion betreffen. Denn oftmals enthalten diese implizit neben den einzuhaltenden Produktnormen auch ergänzende Anforderungen zur Ausführung.

Das Schweißzertifikat wird damit ein wichtiger Baustein für Hersteller, die einen Nachweis über die Erfüllung der „Maschinenrichtlinie“ erbringen müssen.

Beispiel Krane: Die DIN EN ISO 3834 und das Schweißzertifikat

Es gibt eine ganze Reihe von Normen, die zum Beispiel im Fall von Kranen die Anforderungen an die Schweißtechnik bestimmen. Dazu gehört auf jeden Fall die DIN EN 1090-2, die festlegt, dass das Schweißen in Übereinstimmung mit den Anforderungen der DIN EN ISO 3834ff. durchzuführen ist. Die DIN EN ISO 3834ff. bildet daher die Grundlage für jede schweißtechnische Ausführung. Als besonders zielführend hat es sich herausgestellt, wenn eine gesonderte Zertifizierung nach dem für die Ausführung zutreffenden Teil aus dieser Normreihe erfolgt ist. Weil in der DIN EN ISO 3834ff. jedoch keine Verweise auf spezifische Anforderungen an die Ausführung von Schweißarbeiten enthalten sind, sind Maschinenbauunternehmen und auch deren Unterlieferanten selbst gefragt, diese Regelungslücken anhand von entsprechenden Verfahrensanweisungen zu schließen. Zu diesen Lücken gehören zum Beispiel:

- das Festlegen des erforderlichen Kompetenzniveaus der Schweißaufsichtspersonen,

- die Normen, nach denen Schweißer/Bediener und Schweißverfahren zu qualifizieren und welche zusätzlichen technischen Randbedingungen dabei zu beachten sind

- Anforderungen an die Qualität von Trennschnitten,

- Kennzeichnungspflicht von Ausgangsprodukten und Einzelteilen zur Identifizierung sowie das Sicherstellen einer Rückverfolgbarkeit von Einzelteilen zu den dazu gehörenden Prüfbescheinigungen

- Umfang der Kontrolle von Schweißverbindungen etc.

In allen diesen Fällen kann das Schweißzertifikat zu einer erheblichen Vereinfachung der Nachweise beitragen.

Das Schweißzertifikat und seine Vorteile

Die Stärken des Schweißzertifikats liegen in seiner universellen Anwendbarkeit und Transparenz. Denn auch die Ausführungsnorm DIN EN 1090-2 beinhaltet, wie auch schon früher die DIN 18800-7, alle notwendigen Regeln für die schweißtechnische Fertigung, ohne dass es einzelner Verfahrensanweisungen bedarf.

Weitere Vorteile des Schweißzertifikats:

- Werkstoffe und Schweißprozesse für die Fertigung werden produktbezogen mitberücksichtigt

- Die Vorgaben, wie Schweißprozesse zu qualifizieren sind, sind eindeutig geregelt

- Es gibt Vorgaben zur erforderlichen Dokumentation zum Nachweis einer fachgerechten schweißtechnischen Verarbeitung

- Automatische Anwendung eines Qualitätsmanagementsystems nach DIN EN ISO 3834 ff.

- Ein funktionierendes, auf die Schweißtechnik abgestimmtes System einer internen Fertigungskontrolle

- Zielgerichtetheit des Schweißzertifikats auf die Produkte/Produktfamilien, die auch tatsächlich gefertigt werden

- Begrenzung des Schweißzertifikats auf den tatsächlichen Anwendungsbereich, z. B. Reparaturschweißen, Montageschweißarbeiten etc.

- Transparenter Geltungsbereich des Schweißzertifikats

Das Schweißzertifikat, bewährt und zugleich modern, eröffnet auch Unternehmen außerhalb des bauaufsichtlichen Bereichs die Möglichkeit, nachzuweisen, dass sie über die notwendige Fachkompetenz in der schweißtechnischen Fertigung verfügen.

2025 (2)

2024 (3)

2023 (4)

2022 (3)

- 22.07.2022 Digitale Radiographie

2021 (11)

- 17.11.2021 UKCA

- 01.11.2021 SCHWEISSZERTIFIKAT

- 12.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 2

- 02.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 1

- 19.04.2021 WASSERSTRAHLSCHNEIDEN

- 21.01.2021 AKTIVER KORROSIONSSCHUTZ

2020 (9)

2019 (3)

2018 (24)

- 31.10.2018 WELCHE VORTEILE BIETET MIR DIE ZFP-AUSBILDUNG BEI DER GSI SLV?

- 24.10.2018 VOM SCHWEISSFACHMANN ZUM SCHWEISSTECHNIKER AUFSTEIGEN – SO GEHT'S!

- 17.10.2018 MIKROFÜGEN: DEFINITION, VORTEILE UND ANWENDUNGSBEREICHE

- 03.10.2018 DIN SPEC – QUALIFIZIERUNG VON SCHWEISSERN FÜR DAS MANUELLE AUFTRAGSSCHWEISSEN

- 26.09.2018 EINFÜHRUNGSLEHRGANG ZUM SCHWEISSKONSTRUKTEUR

- 19.09.2018 DER WEG ZUM GEPRÜFTEN TAUCHER - DIE AUSBILDUNG

- 12.09.2018 SCHWEISSEN IM AUTOMOTIV-SEKTOR

- 05.09.2018 OBERBAUSCHWEISSEN

- 25.07.2018 KOMMUNIKATION IN DER SCHWEISSTECHNIK

- 09.05.2018 SCHWEISSTECHNIK UNTER WASSER

- 02.05.2018 DIN EN 1090 – FERTIGUNG VON STAHLBAUTEN

- 25.04.2018 CORPORATE LEARNING

- 18.04.2018 SCHWEIßEN VS. LÖTEN – DIE WICHTIGSTEN UNTERSCHIEDE

- 04.04.2018 SAP-ZUSATZAUSBILDUNG

- 28.03.2018 MESSE SCHWEIßEN UND SCHNEIDEN 2017

Vorheriger Post

Vorheriger Post