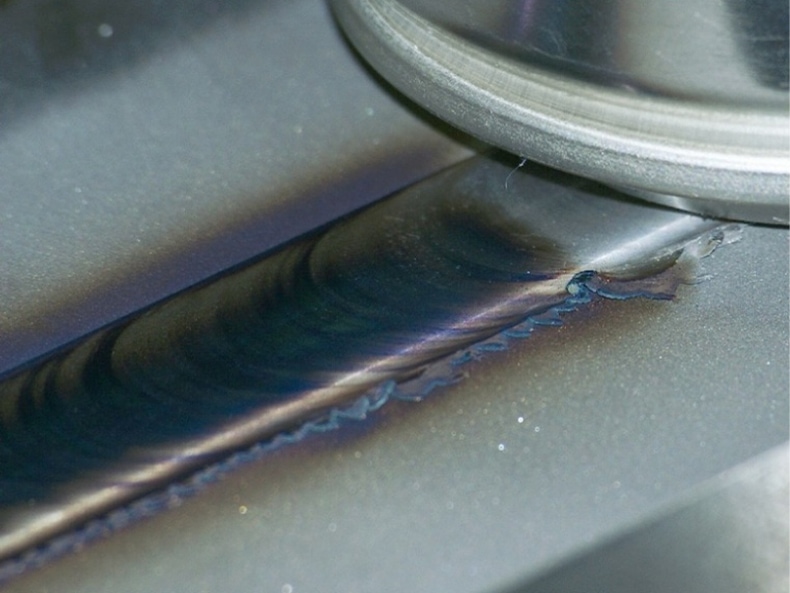

Das Rührreibschweißen gehört zu den Reibschweißverfahren und wurde 1991 vom TWI in Cambridge das erste Mal der Öffentlichkeit präsentiert. Reibschweißverfahren zeichnen sich im Allgemeinen dadurch aus, dass sie durch Bewegung und Druck Reibungswärme an der Fügestelle erzeugen. Hierdurch wird das Material in einen biegsamen, aber nicht schmelzflüssigen Zustand überführt, um die beiden Fügeteile miteinander zu verbinden. Üblicherweise geschieht dies durch das Aufeinanderreiben der Fügeteile.

Das Rührreibschweißen nimmt hier jedoch eine Sonderrolle ein, da die Reibungswärme durch ein speziell geformtes Werkzeug erzeugt wird, das mechanisch auf die Fügezone einwirkt. Hierbei handelt es sich um ein äußerst wirksames Fügeverfahren, das erstklassige Schweißnähte hervorbringt, die sich auch für hochbelastete Konstruktionen eignen.

Vorteile beim Rührreibschweißen

Ein großer Vorteil dieses Fügeverfahrens ist, dass die Werkstoffe nicht aufgeschmolzen werden. Somit sind auch Materialkombinationen möglich, die mit konventionellen Schmelzschweißverfahren nicht oder nur bedingt umsetzbar sind. Das ist insbesondere für die Sektoren Luft- und Raumfahrt, Medizintechnik, Schiffs- und Fahrzeugbau hochinteressant, weil hier besonders leistungsfähige und innovative Bauteilkonstruktionen gefragt sind.

Herausforderungen beim Rührreibschweißen

Bisher ist das Fügeverfahren FSW hauptsächlich auf niedrigschmelzende Werkstoffe beschränkt. Zwar wurden auch schon Schweißungen an Bau- und Chrom-Nickel-Stählen durchgeführt, doch konnten diese bisher noch nicht zur Serienreife gebracht werden.

Die SLV Berlin-Brandenburg möchte genau hier ansetzen und die Bandbreite der schweißbaren Materialien beim Rührreibschweißen in Richtung Stahl erweitern und gleichzeitig wirtschaftlich attraktiv machen.

FSW – Das Fügeverfahren der Zukunft für Stahlwerkstoffe

Die Erweiterung der Anwendungspalette beim Rührreibschweißen stellt das Hauptziel aller Bemühungen dar, sodass auch Stahlwerkstoffe mit hohen Festigkeiten mithilfe dieses Fügeverfahrens und unter Beachtung der Wirtschaftlichkeit bearbeitet werden können. Die Vorteile des FSW, wie sie bereits beim Schweißen von Aluminiumwerkstoffen zum Tragen kommen – kein Aufschmelzen, geringe thermische Belastung, einlagiges Schweißen auch bei größeren Blechdicken, sehr geringer Verzug bzw. Schrumpfung neben den Umweltfaktoren keine Emissionen, Rauche, Stäube oder Strahlung – sollen gemeinsam mit den positiven wirtschaftlichen Effekten auf das Schweißen mit Stahlwerkstoffen übertragen werden.

Denn beim FSW kommen in der Regel keine Hilfsstoffe wie Schweißzusatzwerkstoffe oder Pulver zum Einsatz. Durch die hohe innere und äußere Nahtgüte entfallen zeitintensive Nachbearbeitungen oder Reparaturen an den Schweißnähten. Hinzu kommt der geringere Energieeinsatz beim Rührreibschweißen durch das Entfallen des Vorwärmens, durch den Wegfall der Wärmeführung während des Schweißens oder auch aufwendiges Richten (z. B. Flammrichten) nach dem Schweißen. Hierdurch wird das FSW als Fügeverfahren wirtschaftlich attraktiver als beispielsweise scheinbar energiearme Verfahren wie beispielsweise das MAG-Schweißen.

Neben diesen beiden Faktoren kommt aber auch noch die optische Komponente zum Tragen: So kommt es beim Verschweißen von großen Stahlblechverkleidungen nicht zum „Knittern“ oder „Beulen“ an den Bauteilen – gerade bei großen Bauteilen ein nicht zu unterschätzender Vorteil.

Wachsende Nachfrage nach FSW an Stahl

Zu FSW an Stahl gibt es bisher einige Erfahrungen sowie experimentelle Anwendungen. Die Zahl der Anfragen nach diesem Fügeverfahren aus der Industrie, insbesondere aus den Bereichen Schiffbau, Offshore, Fahrzeugbau und Sonderanwendungen, wächst jedoch stark und zeigt das hohe Potential an Einsatzgebieten für das Rührreibschweißen. Die Nachfrage ist besonders hoch nach Stahlverbindungen normaler Güten (S235 und S355), aber auch nach Stahlwerkstoffen mit sehr hohen Festigkeiten wie z. B. Feinkornbaustähle der Güten S690 und S700.

Des Weiteren sind Tailored Blanks und Mischverbindungen mit anderen Werkstoffen, wie z. B. mit Aluminium oder Kupfer sehr interessant für die Industrie. Die Umsetzung des Rührreibschweißens in diesem Bereich fand bisher fast ausschließlich im labortechnischen Umfeld statt. Die dort gesammelten Erfahrungen wurden bisher kaum im industriellen Bereich angewendet. Grund hierfür sind die beim FSW verwendeten Werkzeugsysteme bzw. Werkzeugwerkstoffe.

Probleme bei der Anwendung von FSW an Stahl im industriellen Umfeld

Bei diesem Fügeverfahren wird Wärme durch Druckbeaufschlagung und Friktion erzeugt. Hierdurch werden die zu verschweißenden Werkstücke erweicht bzw. plastifiziert. Das Werkzeug rührt dann durch das plastifizierte Metall und stellt so die Verbindung der Bauteile miteinander her. Während dieses Prozesses ist das Werkzeug enorm hohen Temperaturen von ca. 1.200 °C (bei Aluminium sind es nur ca. 500 °C) und korrosivem sowie abrasivem Verschleiß ausgesetzt. Daher sind die Anforderungen an das Werkzeug in Bezug auf mechanische, chemische und tribologische Beständigkeit bei hohen Temperaturen entsprechend hoch.

Momentan werden daher beim FSW metallische Sonder-Werkstoffe wie Wolfram-Rhenium (WRe), Tantalbasiswerkstoffe (Ta) und Vollhartmetalle oder Werkzeuge aus polykristallinen kubischem Bornitrid (PcBN) eingesetzt. Vor allem die PcBN-Werkzeuge sind kostenintensiv und nur sehr schlecht verfügbar. Hinzu kommt, dass sie durch ihre geringe mechanische Festigkeit und das spröde Bruchverhalten nicht wirklich geeignet sind für großtechnische Schweißanwendungen.

Als alternativer Werkstoff bieten sich hier keramische Werkstoffsystem an, die bereits in einigen anderen Bereichen der Stahlherstellung, wie in Hochöfen und Gießanlagen bis hin zu Hochleistungszerspanungswerkzeugen, erfolgreich eingesetzt werden und dort ihre Wirtschaftlichkeit und ihr Einsparpotential unter Beweis gestellt haben ebenso wie ihre hohe Leistungsfähigkeit am Werkstoff Stahl. Keramische Werkstoffe könnten im Bereich der Rührreibschweißens also maßgeblich dazu beitragen, die Anwendung an Stahlwerkstoffen technologisch sowie wirtschaftlich zu realisieren.

Ausblick

In unserem nächsten Blogbeitrag zum Rührreibschweißen erfahren Sie mehr über die wirtschaftliche Bedeutung von FSW für die nationalen und europäische Industrie.

2025 (2)

2024 (3)

2023 (4)

2022 (3)

- 22.07.2022 Digitale Radiographie

2021 (11)

- 17.11.2021 UKCA

- 01.11.2021 SCHWEISSZERTIFIKAT

- 12.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 2

- 02.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 1

- 19.04.2021 WASSERSTRAHLSCHNEIDEN

- 21.01.2021 AKTIVER KORROSIONSSCHUTZ

2020 (9)

2019 (3)

2018 (24)

- 31.10.2018 WELCHE VORTEILE BIETET MIR DIE ZFP-AUSBILDUNG BEI DER GSI SLV?

- 24.10.2018 VOM SCHWEISSFACHMANN ZUM SCHWEISSTECHNIKER AUFSTEIGEN – SO GEHT'S!

- 17.10.2018 MIKROFÜGEN: DEFINITION, VORTEILE UND ANWENDUNGSBEREICHE

- 03.10.2018 DIN SPEC – QUALIFIZIERUNG VON SCHWEISSERN FÜR DAS MANUELLE AUFTRAGSSCHWEISSEN

- 26.09.2018 EINFÜHRUNGSLEHRGANG ZUM SCHWEISSKONSTRUKTEUR

- 19.09.2018 DER WEG ZUM GEPRÜFTEN TAUCHER - DIE AUSBILDUNG

- 12.09.2018 SCHWEISSEN IM AUTOMOTIV-SEKTOR

- 05.09.2018 OBERBAUSCHWEISSEN

- 25.07.2018 KOMMUNIKATION IN DER SCHWEISSTECHNIK

- 09.05.2018 SCHWEISSTECHNIK UNTER WASSER

- 02.05.2018 DIN EN 1090 – FERTIGUNG VON STAHLBAUTEN

- 25.04.2018 CORPORATE LEARNING

- 18.04.2018 SCHWEIßEN VS. LÖTEN – DIE WICHTIGSTEN UNTERSCHIEDE

- 04.04.2018 SAP-ZUSATZAUSBILDUNG

- 28.03.2018 MESSE SCHWEIßEN UND SCHNEIDEN 2017

Vorheriger Post

Vorheriger Post