Welche Verfahren kommen zum Einsatz?

Leichtbau und Multimaterialmix nehmen unlängst eine tragende Rolle in der Automobilfertigung ein. Der Einsatz von warmumgeformten, hochfesten bis ultrahochfesten Aluminium- oder Stahlwerkstoffen steht im Automobilbau schon seit Jahren auf der Tagesordnung. Und zu Recht, denn Effizienz, Spar- und Umweltfreundlichkeit sind Schlagworte, die in direkten Zusammenhang mit Leichtbau und Materialmix zu bringen sind. Gewichtsersparnisse bei Rohkarossen von 100 kg und mehr sind unserer Tage keine Seltenheit mehr. Kraftstoffreduzierungen von mehreren Litern auf einhundert gefahrenen Kilometern ebenso wenig.

Doch wie lassen sich Werkstoffe unterschiedlichster Güte und Legierungszusammensetzungen heutzutage miteinander verbinden? Im Speziellen interessieren uns dabei die eingesetzten Schweißprozesse, die im Automotiv-Sektor zum Einsatz kommen.

Widerstandspunktschweißen

Wer an thermische Fügeverfahren im Automobilbereich denkt, dem mag schnell das Widerstandspunktschweißen als dominierendes Verfahren einfallen. Vorzugsweise wird das Widerstandspunktschweißen in der Massenfertigung im Dünnblech verarbeitenden

Bereich eingesetzt. 0,5 bis 3 mm gelten hier als realisierbar.

Einsatzbereich des klassischen Widerstandspunktschweißverfahrens:

- Niedriglegierte Stähle

- Aluminium

- Messing

- Kupfer

Einsatzgebiet des Widerstandspunktschweißen mit umlaufenden Prozessbändern zwischen Elektroden und Werkstücken:

- Aluminium

- Hoch- und höherlegierte Werkstoffe

- Beschichtete Werkstoffe

- Gleich- oder verschiedenartige Werkstoffe

Attraktiv für die Serienfertigung – Prozessoptimierte Punktschweißtechnologien sind:

- Spritzerarm

- Keine Nacharbeitung

- Nahezu 100%ige Reproduzierbarkeit von Fügungen

- Kosteneinsparpotenziale

- Kurze Prozesszeiten

Plasmaschweißen

Das Plasmaschweißen findet seinen Anwendungsbereich vor allem im Werkstückdickenbereich von 1–3 mm:

- gute Automatisierbarkeit

- Rund- und Längsnahtschweißungen

- hohe Qualität und Präzision

- spritzerarm

- ohne Schweißzusatzwerkstoff

Müssen Bauteile im Wandstärkenbereich von 1 bis 0,01 mm thermisch miteinander verbunden werden, so bedient man sich gerne des Mikroplasmaschweißens, dessen Qualitätsmerkmale ähnlich denen des Plasmaschweißens sind.

Muss es ein wenig schneller gehen, dann bedient man sich gerne des Plasmakurzzeitschweißens. Schweißzeiten ab 20 Millisekunden aufwärts und die Erhöhung der Elektrodenstandzeiten um den Faktor 20–30 gegenüber denen des klassischen Wolfram-Inertgas-Schweißens. Auch der Grad der Verschmutzung von zu fügenden Bauteilen, welcher oftmals zusätzlichen Reinigungsaufwand nach sich zieht, beeinträchtigt den Schweißprozess und das Ergebnis nur geringfügig.

Laserstrahlschweißen

Schon Anfang der achtziger Jahre kamen verstärkt Laserschweißverfahren mit CO2- und Nd:YAG-Lasern zum Einsatz. Kann aus der Sicht konstruktiver Aspekten heraus nur eine einseitige Zugänglichkeit der Fügeposition realisiert werden, kommt das Fügen per Laser zum Einsatz.

Hohe Strahlqualität → Hohe Prozessgenauigkeiten → Etablierung im Automobilbau

Fügbare Werkstoffe:

- Aluminiumwerkstoffe

- Magnesiumwerkstoffe

- Metallschäume

- Gussprofile

- Kunststoffe

Auch Halbzeuge und Bauteile, zusammengesetzt aus verschiedenen Werkstoffgüten und Blechdicken, sogenannte Tailored Blanks, lassen sich mit den gängigen Laserstrahl-Schweißverfahren thermisch verbinden.

Weitere Vorteile gegenüber dem konventionellen Punktschweißen:

- Hohe Schweißgeschwindigkeiten von bis zu 6 m/min

- Erhöhte Verbindungssteifigkeit und -festigkeit

- Wandstärken von wenigen Mikrometern bis hin zu 30 Millimetern lassen sich entsprechend den Materialeigenschaften thermisch verbinden

Reibschweißen

Nicht nur im Karosseriebau findet das Schweißen im Automotiv-Sektor seine Anwendung. Auch in der Antriebstechnik kommt es essenziell zum Einsatz. Bauteildurchmesser von wenigen Millimetern bis hin zu mehreren hundert Millimetern Durchmesser sind keine Seltenheit. Bevorzugt werden rotationssymmetrische Voll- und Hohlquerschnitte verbunden, wobei das Fügeteil selbst nicht rotationssymmetrisch sein muss.

Einsatzbereiche:

- Antriebswellen

- Achsverbindungen

- Bremskolben

- Werkzeugbau

Vorteile:

- Hohe Zuverlässigkeit

- Hohe Wirtschaftlichkeit

- Hohe Qualität

- Verbinden unterschiedlichster Materialien

- Hochwertige Materialien mit niedrigwertigeren Materialien, z. B. Vergütungsstähle mit Kohlenstoffstählen

- Stahl und Kupfer oder Gusswerkstoffe

- Ferriten mit Austeniten sind nur einige weitere Beispiele der schier grenzenlosen Einsatzmöglichkeiten des Reibschweißens

Elektronenstrahlschweißen

Wird der Eintrag von wenig Streckenenergie vom Schweißprozess abverlangt, so könnte das Elektronenstrahlschweißen gefragt sein. Hauptargument für den Einsatz des Verfahrens ist der vergleichbar geringe Verzug gegenüber anderen Verfahren. In Abhängigkeit der Werkstoffgüte können Anbindungen im I-Stoß von über 100 mm Wandstärke an Rund- und Längsnähten realisiert werden.

Vorteile:

- Hohe Leistungsdichte von mehreren Megawatt pro Quadratzentimeter

- Fügungen von schmalen, tiefen Nähten möglich

- Kosten- und Zeitersparnis durch moderne Technologien

- Mehrstrahl- und Mehrfokus-Schweißverfahren

- Schnelle Steuer- und Regelungstechnologien

- Schweißnahtvorbereitung entfällt

- Keine Zusatzwerkstoffkosten

- Hohe Wirtschaftlichkeit und Produktivität

- Höchste Präzision, Maßhaltigkeit und Genauigkeit

Der Wermutstropfen gegenüber allen genannten Vorteilen sind die hohen Anschaffungskosten der Anlagentechnik.

Fügbare Werkstoffe:

Werkstoffe und Kombinationen, welche durch Fügung per klassischer Lichtbogenverfahren als äußerst umständlich oder gar als nicht schweißgeeignet gelten, können aufgrund der spezifischen Eigenschaften durch das Verfahren gefügt werden.

- Heißrissgefährdete Werkstoffe, bspw. AlCu-Legierungen, mit herkömmlichen Schweißverfahren aufgrund der hohen Nahtbreite und der damit verbundenen und verhältnismäßig großen Wärmeeinflusszone als bedingt fügbar anzusehen, können mittels Elektronenstrahl (kleiner Nahtquerschnitt, geringer Wärmeeinfluss) gefügt werden

- Kupfer und Kupferlegierungen in Querschnittstiefen von mehr als 50 mm

- Hitzebeständige Metalle, wie beispielsweise Titan, erweisen sich als problemlos fügbar

- Gusswerkstoffe

- Nickel-Legierungen

- Mischverbindungen

Das Elektronenstrahlschweißen gilt als das Verfahren, welches den weitläufigsten Bereich der thermisch fügbaren Werkstoffe abdeckt.

Metallschutzgasschweißen

Doch auch die klassischen Schutzgasschweißverfahren MSG und WSG haben heutzutage, wenn auch nicht mehr in dem Maße wie zu vergangenen Zeiten, ihre Daseinsberechtigung. Unlängst wird bei der Neuwagenproduktion der Brenner nicht mehr manuell vom Schweißer geführt, vielmehr dagegen vollmechanisiert durch einen Roboter. Auch die Gesamtanzahl und -länge an Schweißnähten mittels klassischer Schutzgasschweißverfahren kann über die vergangenen Jahren als stagnierend beurteilt werden. Durchaus öfter wird das MSG- und WSG-Schweißen bei Instandsetzungsarbeiten an Fahrzeugen angewandt, sofern heute verwendete Materialien dies noch zulassen.

2025 (2)

2024 (3)

2023 (4)

2022 (3)

- 22.07.2022 Digitale Radiographie

2021 (11)

- 17.11.2021 UKCA

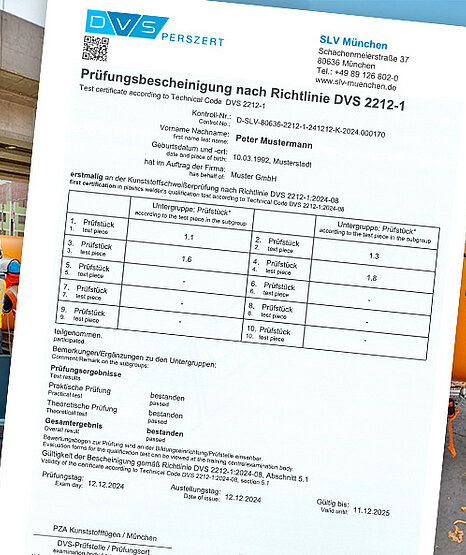

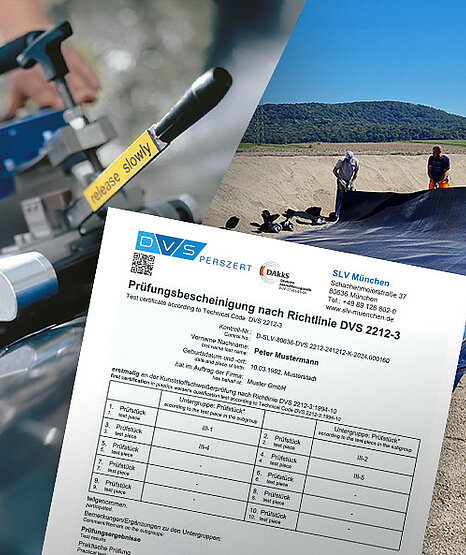

- 01.11.2021 SCHWEISSZERTIFIKAT

- 12.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 2

- 02.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 1

- 19.04.2021 WASSERSTRAHLSCHNEIDEN

- 21.01.2021 AKTIVER KORROSIONSSCHUTZ

2020 (9)

2019 (3)

2018 (24)

- 31.10.2018 WELCHE VORTEILE BIETET MIR DIE ZFP-AUSBILDUNG BEI DER GSI SLV?

- 24.10.2018 VOM SCHWEISSFACHMANN ZUM SCHWEISSTECHNIKER AUFSTEIGEN – SO GEHT'S!

- 17.10.2018 MIKROFÜGEN: DEFINITION, VORTEILE UND ANWENDUNGSBEREICHE

- 03.10.2018 DIN SPEC – QUALIFIZIERUNG VON SCHWEISSERN FÜR DAS MANUELLE AUFTRAGSSCHWEISSEN

- 26.09.2018 EINFÜHRUNGSLEHRGANG ZUM SCHWEISSKONSTRUKTEUR

- 19.09.2018 DER WEG ZUM GEPRÜFTEN TAUCHER - DIE AUSBILDUNG

- 12.09.2018 SCHWEISSEN IM AUTOMOTIV-SEKTOR

- 05.09.2018 OBERBAUSCHWEISSEN

- 25.07.2018 KOMMUNIKATION IN DER SCHWEISSTECHNIK

- 09.05.2018 SCHWEISSTECHNIK UNTER WASSER

- 02.05.2018 DIN EN 1090 – FERTIGUNG VON STAHLBAUTEN

- 25.04.2018 CORPORATE LEARNING

- 18.04.2018 SCHWEIßEN VS. LÖTEN – DIE WICHTIGSTEN UNTERSCHIEDE

- 04.04.2018 SAP-ZUSATZAUSBILDUNG

- 28.03.2018 MESSE SCHWEIßEN UND SCHNEIDEN 2017

Vorheriger Post

Vorheriger Post