DIE SCHWEISSVERFAHRENSPRÜFUNG: EIN VERFAHREN, VIELE RICHTLINIEN

Qualitätssicherung und Normen in der Schweißtechnik

Die Etablierung eines wirksamen Qualitätsmanagements in der Schweißtechnik ist mitunter nicht immer leicht, da Normen immer seltener konkrete Handlungsanweisungen bereitstellen. Trotzdem liegt die Produkthaftung dauerhaft bei den Herstellern, sodass diese einen Weg finden müssen, die Qualität der von ihnen gefertigten Produkte zu gewährleisten. Oftmals wird von den Herstellern hierzu die DIN EN ISO 3834ff als Maßstab herangezogen. Diese definiert die Anforderungen an die Schweißfachbetriebe und regelt die Grundsätze zur Qualitätssicherung geschweißter Produkte. Mit einer Zertifizierung nach dieser international anerkannten Norm können die Hersteller für mehr Rechtssicherheit und eine erhöhte weltweite Wettbewerbsfähigkeit sorgen.

Anwendung von Verfahrensprüfungen gemäß DIN EN ISO 3834ff

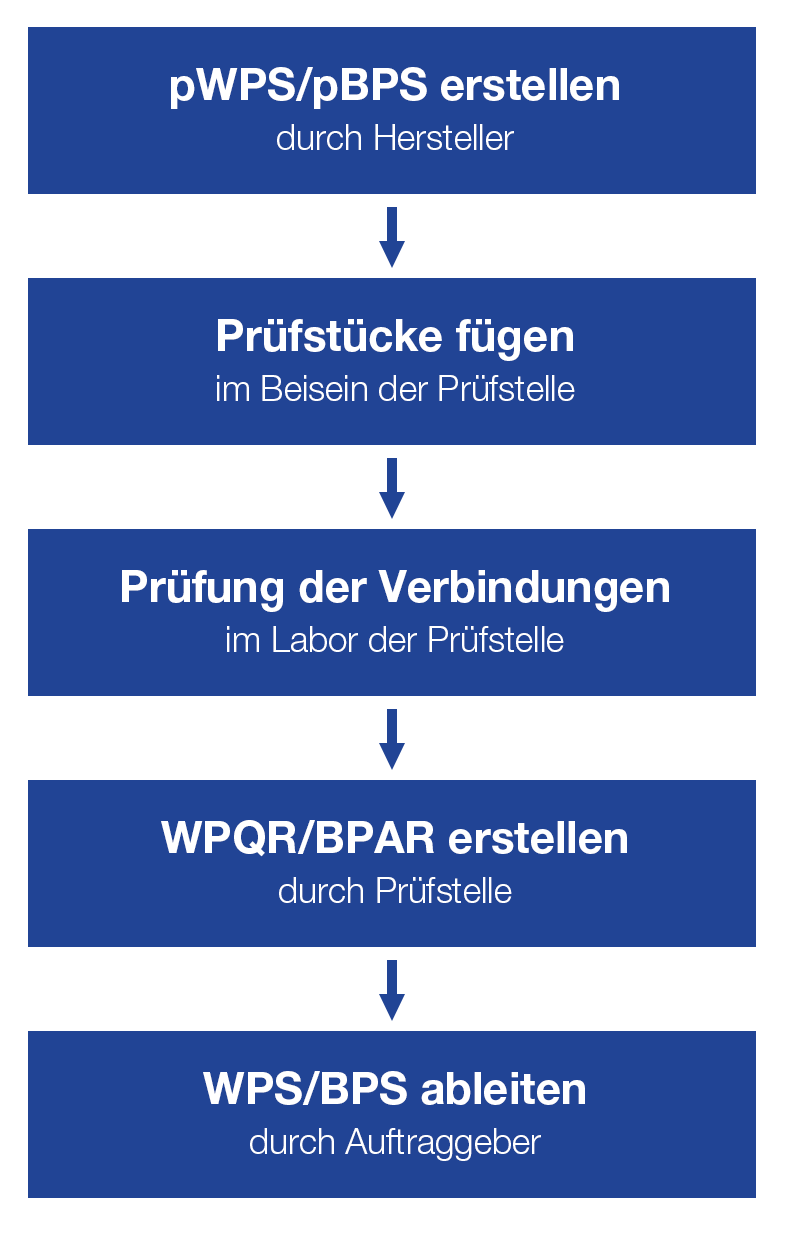

Ein wesentlicher Bestandteil der DIN EN ISO 3834ff ist die adäquate Qualifizierung des zur Anwendung kommenden Schweißverfahrens. Dies geschieht unter anderem auf Basis der Durchführung von Schweißverfahrensprüfungen.

Diese Verfahrensprüfungen in der Schweißtechnik werden z. B. notwendig

- als Nachweis für die Fertigung auf Basis der Anwendungsregelwerke

- als Absicherung in Bezug auf die Produkthaftung

- auf Verlangen durch den Kunden.

Nachweise für eine schweißtechnische Fertigung, die den Regelwerken entspricht, sind z. B. erforderlich bei Schweißverfahren nach DIN EN 1090-2 in EXC 3 bzw. EXC 4 oder aber bei der Herstellung von Schweißbaugruppen, die nach der Druckgeräterichtlinie (Richtlinie 2014/68/EU) gefertigt wurden. In beiden Fällen sind Schweißverfahrensprüfungen obligatorisch, im letzteren Fall müssen die Verfahrensprüfungen sogar durch einen Notified Body erfolgen.

Doch auch wenn nicht nachgewiesen werden muss, dass die Fertigung den Anforderungen eines bestimmten Regelwerks entspricht, sind Verfahrensprüfungen oft erforderlich – nämlich zur Absicherung bei der Produkthaftung. So fordern beispielsweise Betriebe, die Schweißbaugruppen zukaufen, gern eine Verfahrensprüfung für relevante Verbindungen, oftmals zusätzlich bestätigt durch eine unabhängige Prüfstelle. So wird z. B. insbesondere bei der Abnahme von crash- oder lebensdauerrelevanten Schweißbaugruppen von Fahrzeugherstellern eine Bestätigung durch einen Notified Body bzw. durch anerkannte bzw. akkreditierte Zertifizierungs oder Inspektionsstelle eingefordert, um im Schadensfall rechtlich abgesichert zu sein.

Wer ist zuständig? Interner Prüfer oder Notified Body?

Die Festlegung, wann bei einer Verfahrensprüfung ein Prüfer (intern oder extern benannte Person) oder eine Prüfstelle (z.B. ein Notified Body) zuständig ist, ist leider nicht einheitlich geregelt. Laut der DIN EN ISO 15614-1 sind beispielsweise beide Instanzen legitimiert, die Übereinstimmung eines Schweißverfahrens mit der anzuwendenden Norm zu prüfen.

Andere DIN-Normen wie z. B. DIN EN 1090-2 (Stahlbau) und DIN EN 15085 machen wiederum keinerlei Angaben zu Prüfern oder Prüfstellen. Anders sieht es dann wiederum um Bereich der Druckgeräte aus. Hier definiert die Europäische Richtlinie 2014/68/EU klar, dass Schweißverfahrensprüfungen nur von einer notifizierten bzw. anerkannten Prüfstelle vorgenommen werden dürfen. Gleiches gilt für Verbindungen nach AD 2000 HP 0 bzw. AD 2000 HP 2/1 und AD 2000 HP 5/2.

Sicherheitshalber sollten also immer die übergeordneten Anwendungsregelwerke zu Angaben bezüglich der Zuständigkeit von Prüfern bzw. Prüfstellen zu Rate gezogen werden.

Schweißverfahrensprüfung im Bereich Stahl-, Maschinen- und Fahrzeugbau

Weitestgehend unklar geregelt bleibt jedoch der Bereich Stahl-, Maschinen- und Fahrzeugbau, in dem die Verfahrensprüfungen prinzipiell „intern“ durchgeführt werden können.

Gründe, die Schweißverfahrensprüfung nicht durch einen externen Notified Body bzw. durch eine anerkannte bzw. akkreditierte Zertifizierungs oder Inspektionsstelle durchführen zu lassen, liegen irgendwo zwischen vermeintlicher Kosteneinsparung, möglicher Gängelei und der Befürchtung von langwierigen und undurchsichtigen Prüfprozessen. Integre Prüfstellen unterstützen ihre Kunden hinsichtlich eines sinnvollen Prüfkonzepts, weisen auf Notwendigkeiten sowie Optionen hin und bieten darüber hinaus ihre Hilfe an.

Die DIN EN ISO 15614-1:2017-12, die nach ihrer Überarbeitung nun die Angabe eines Geltungsbereichs erfordert, kann je nach Komplexität des Verfahrens und der Parameter auch erfahrene Schweißaufsichtspersonen schnell vor das Problem stellen, ob das Schweißverfahren einem externen Audit standhält. Hier muss abgewogen werden, ob der Einkauf von fundiertem Know-how nicht wirtschaftlicher ist als das intensive Studium der Normen.

Hinzu kommt die Frage, inwieweit man als Hersteller über ausreichende Prüfmöglichkeiten, wie beispielsweise einem akkreditieren Prüflabor, verfügt, wie es laut DIN EN 15085-2:2008-01 nötig wäre. Die DIN EN 1090-2 macht hierzu wiederum keinerlei Angaben. Gleichzeitig gibt die DVS Richtlinie 1711 jedoch die Empfehlung ab, dass die Einschaltung eines akkreditierten Prüflaboratoriums, welches die Anforderungen der DIN EN ISO/IEC 17025 erfüllt, das Basisvertrauen in die Prüfqualität erhöht und eine deutlich höhere Akzeptanz schafft.

Zum Schluss sollte noch erwähnt werden, dass akkreditierte Prüflabore sich nicht selbst akkreditieren bzw. überprüfen, sondern auch dies stets auf der intensiven unabhängige Begutachtung in Deutschland durch die DakkS als dritte Stelle basiert.

2025 (2)

2024 (3)

2023 (4)

2022 (3)

- 22.07.2022 Digitale Radiographie

2021 (11)

- 17.11.2021 UKCA

- 01.11.2021 SCHWEISSZERTIFIKAT

- 12.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 2

- 02.07.2021 INTERPRETATION BIRGT RISIKEN TEIL 1

- 19.04.2021 WASSERSTRAHLSCHNEIDEN

- 21.01.2021 AKTIVER KORROSIONSSCHUTZ

2020 (9)

2019 (3)

2018 (24)

- 31.10.2018 WELCHE VORTEILE BIETET MIR DIE ZFP-AUSBILDUNG BEI DER GSI SLV?

- 24.10.2018 VOM SCHWEISSFACHMANN ZUM SCHWEISSTECHNIKER AUFSTEIGEN – SO GEHT'S!

- 17.10.2018 MIKROFÜGEN: DEFINITION, VORTEILE UND ANWENDUNGSBEREICHE

- 03.10.2018 DIN SPEC – QUALIFIZIERUNG VON SCHWEISSERN FÜR DAS MANUELLE AUFTRAGSSCHWEISSEN

- 26.09.2018 EINFÜHRUNGSLEHRGANG ZUM SCHWEISSKONSTRUKTEUR

- 19.09.2018 DER WEG ZUM GEPRÜFTEN TAUCHER - DIE AUSBILDUNG

- 12.09.2018 SCHWEISSEN IM AUTOMOTIV-SEKTOR

- 05.09.2018 OBERBAUSCHWEISSEN

- 25.07.2018 KOMMUNIKATION IN DER SCHWEISSTECHNIK

- 09.05.2018 SCHWEISSTECHNIK UNTER WASSER

- 02.05.2018 DIN EN 1090 – FERTIGUNG VON STAHLBAUTEN

- 25.04.2018 CORPORATE LEARNING

- 18.04.2018 SCHWEIßEN VS. LÖTEN – DIE WICHTIGSTEN UNTERSCHIEDE

- 04.04.2018 SAP-ZUSATZAUSBILDUNG

- 28.03.2018 MESSE SCHWEIßEN UND SCHNEIDEN 2017

Vorheriger Post

Vorheriger Post